Productonderzoek

Taal

Exit Menu

De volledige gids voor het snijden en solderen van koperen vierkante buizen met precisie en veiligheid

Inzicht in koperen vierkant buizen: samenstelling, cijfers en typische toepassingen

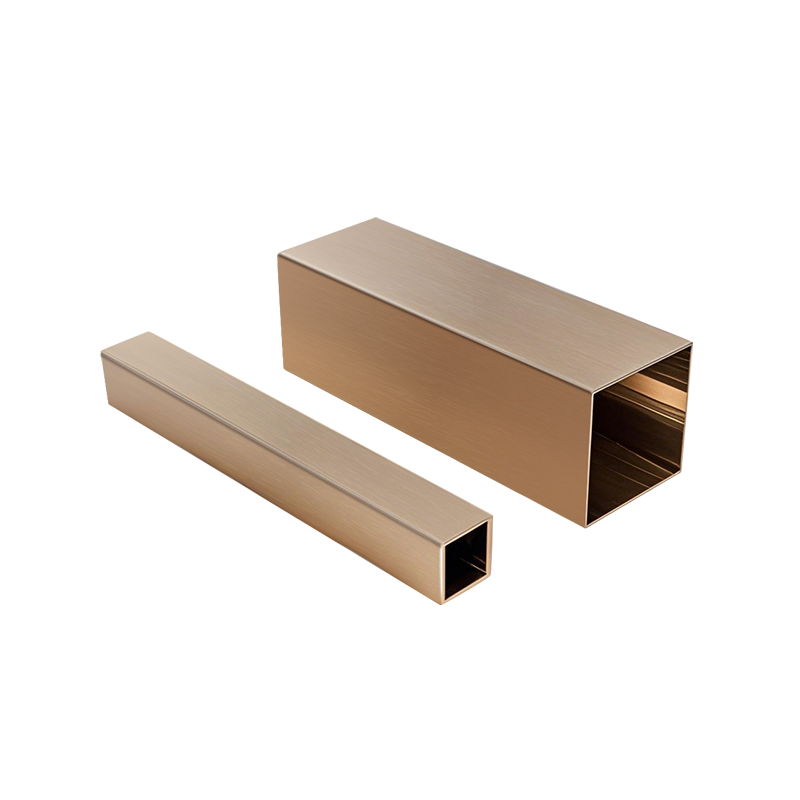

Koperen vierkante buizen zijn gespecialiseerde extrusies die de superieure geleidbaarheid, corrosieweerstand en werkbaarheid van koper combineren met de structurele stabiliteit van een vierkant profiel. Deze buizen worden meestal gefabriceerd door extrusie- of tekenprocessen, wat resulteert in naadloze of gelaste vormen met variërende wanddiktes en zijafmetingen. De vierkante geometrie biedt specifieke voordelen in toepassingen waar vlakke montageoppervlakken, esthetische symmetrie of precieze uitlijning vereist zijn. Op het metallurgisch niveau zijn de meeste koperen vierkante buizen gemaakt van commercieel zuiver koper- of gedeoxidiseerde cijfers, die zorgen voor compatibiliteit met solderen- en frazingtechnieken. De meest gebruikte cijfers omvatten C11000 (elektrolytisch taaie toonhoogte koper) en C12200 (fosfor deoxidiseerd koper). C110 wordt opgemerkt vanwege zijn uitzonderlijke elektrische geleidbaarheid - tot 101% IAC's - en heeft de voorkeur voor elektrische en thermische transmissietoepassingen. Ondertussen wordt C122 vaker gebruikt in sanitair- en HVAC -systemen vanwege de verbeterde lasbaarheid en weerstand tegen waterstofverblijvend. Deze cijfers vertonen uitstekende kneedbaarheid en ductiliteit, waardoor ze kunnen worden gebogen of gevormd met een minimaal risico op kraken. In termen van mechanische eigenschappen bieden koperen vierkante buizen over het algemeen een treksterkte tussen 200 en 400 MPa, afhankelijk van het temperatuur, met een hoge vermoeidheidsweerstand en lage magnetische permeabiliteit. De thermische geleidbaarheid varieert van 360 tot 400 w/m · K, waardoor ze zeer efficiënt zijn in warmteoverdrachtstoepassingen. Hun corrosiebestendigheid, met name in water, niet-oxiderende zuren en zoutoplossing omgevingen, maakt ze ook een materiaal van keuze voor mariene en architecturale componenten.

In praktisch gebruik bedienen koperen vierkante buizen diverse industrieën. In de constructie worden ze gebruikt in decoratieve gevels, relingsystemen en structurele steunen waar zowel uiterlijk als functie cruciaal zijn. In sanitair worden deze buizen opgenomen in spruitstukken, drukcontroles en subframes waarbij vierkante profielen een strengere integratie mogelijk maken met platte oppervlakken of muur gemonteerde apparaten. In de HVAC -industrie worden vierkante koperen buizen in toenemende mate aangetroffen in compacte warmtewisselaars en spoelkaders vanwege hun thermische efficiëntie en vormfactor. In elektrische systemen, met name bussen en grondroosters, zorgt de uniforme dwarsdoorsnede voor voorspelbare stroomstroom en gemakkelijker montage op panelen of isolatoren. Koperen vierkante buizen zien ook de toepassing in automobiel- en ruimtevaartsectoren waar precisie-aangepaste koelcircuits, brandstofleidingen of sensorbehuizingen sterke maar werkbare materialen vereisen met uitstekende vermoeidheidsweerstand. Laboratoria en halfgeleiderapparatuur gebruiken vierkante koperen slangen voor hoogzuivere gasleidingen en thermische behuizingen, gezien de netheid van koper en inerte aard wanneer correct wordt verwerkt. In artistieke en aangepaste fabricage worden koperen vierkante buizen gewaardeerd voor hun warme glans, patina -ontwikkeling en het vermogen om tig te worden gelast of mechanisch vastgemaakt in rigide assemblages.

De beschikbaarheid van koperen vierkante buizen in verschillende temperaturen-gewaardeerd (zacht), half-hard of volhard-breidt hun gebruiksprofiel uit. Gegloeide buizen zijn gemakkelijk gebogen en geschikt voor handmatig vormen, terwijl half-hard of harde temperaturen een grotere dimensionale stabiliteit en belastingdragende sterkte bieden. Wanddiktes variëren meestal van 0,5 mm tot 5 mm, en zijlengtes omvatten van 5 mm tot meer dan 100 mm, afhankelijk van de toepassing. Fabrikanten bieden vaak aangepaste lengtes en afwerkingen, waaronder molenafwerking, geborsteld of gecoat, om te voldoen aan ecologische en esthetische vereisten. Koperbuizen kunnen worden uitgeplaat met tin of nikkel in gespecialiseerde elektronische of hoge corrosieomgevingen. Hun compatibiliteit met standaard sanitair en HVAC-fittingen-inclusief compressie, flare en soldeer-type connectoren-heeft naadloze integratie in bestaande systemen. De bacteriostatische eigenschappen van Copper, die de microbiële groei op het oppervlak belemmeren, dragen ook bij aan het gebruik ervan bij het leveren van sanitaire water en ziekenhuisinfrastructuur. Over het algemeen vertegenwoordigen koperen vierkante buizen een goed afgerond technisch materiaal waar mechanische integriteit, thermische en elektrische prestaties en duurzaamheid op lange termijn elkaar kruisen.

Het juiste gereedschap en apparatuur selecteren voor het snijden van koperen vierkante buizen

Precisieverloop van koperen vierkante buizen vereist een op maat gemaakte selectie van gereedschappen die aansluiten bij de eigenschappen van het materiaal, de wanddikte en de applicatiecontext. In tegenstelling tot ronde slang, introduceren vierkante profielen complexiteiten in termen van randuitlijning, rotatiesymmetrie en snijpadregeling. Het selecteren van de juiste tools gaat niet alleen over het bereiken van de gewenste snijlengte, maar ook het behoud van de integriteit van de buis en het vermijden van vervorming, barsten of overmatige braamvorming. De eerste categorie tools omvat handmatige snijinstrumenten zoals Hacksaws en Tube Cutters. Hacksaws uitgerust met hoge spanningsframes en bi-metaalbladen (meestal 24-32 TPI) kunnen worden gebruikt voor kleinschalige sneden op dunwandige koperen vierkante buizen. Ze vereisen echter een vaste controle om meswandeling en ongelijke sneden te voorkomen. Buissnijders met verstelbare kaken zijn voornamelijk ontworpen voor ronde buizen, maar sommige gespecialiseerde vierkante buissnijders zijn verkrijgbaar met vierpuntswielsystemen voor uniforme drukverdeling. Deze zijn handig voor het bereiken van schone sneden met minimale bramen en zijn ideaal voor veldwerk of snelle reparaties.

Voor grotere of dikkere koperen vierkante buizen worden elektrisch gereedschap zoals verstekzagen, bandzagen en koude zagen aanbevolen. Versterkerzagen uitgerust met fijne tanden met carbide-tipbladen kunnen nauwkeurige, vierkante sneden leveren, vooral wanneer ze worden gecombineerd met een mal of klemarmatuur om buisrotatie te voorkomen. Schurende cutoff -zagen zijn niet ideaal voor koper vanwege het risico op materiaalverzachten en randglazing door warmteophoping. In plaats daarvan hebben bandzagen met fijn-tanden metalen snijbladen (minimaal 18 tpi) de voorkeur voor consistente sneden door dikke of geharde koperen profielen. Variabele snelheidsregels stellen operators in staat om het mes -toerental aan te passen om te passen bij de lage werkhardende snelheid van koper, het verminderen van gereedschapslijtage en trillingen. Koude zagen, die cirkelvormige HSS of carbidebladen gebruiken bij langzamere rotatiesnelheden, zorgen voor precieze sneden met een gladde afwerking en minimale warmteopwekking. Deze zijn ideaal voor de productie van de winkel in de winkel waar de kwaliteit van de snijwaliteit en de dimensionale consistentie van cruciaal belang zijn. Roterende gereedschappen zoals dremels of matrijs slijpen die zijn uitgerust met snijschijven kunnen worden gebruikt voor ingewikkelde of beperkte sneden, hoewel ze de straight-edge consistentie missen die nodig is voor structurele toepassingen.

Naast snijgereedschap speelt de juiste ondersteuningsapparatuur een cruciale rol. Tube -vises en bankklemmen ontworpen met gewatteerde of gebogen kaken voorkomen tijdens fixatie verpletterende of littekens van het koper. Voor geautomatiseerde of productieniveau kunnen CNC SAW-systemen en lasergidsen worden geïmplementeerd om snijhoeken en lengtes tot de millimeter te regelen. Smering-vaak in de vorm van lichte snijolie of gespecialiseerde koper-compatibele koelmiddelen-verstrekt wrijving, voorkomt oververhitting en verlengt het leven van de mes. Overmatig gebruik van olie kan echter het buisoppervlak verontreinigen, waardoor extra reiniging nodig is voordat ze solderen of lassen. Meetools zoals digitale remklauwen, laser -heersers en machinistische vierkanten zorgen voor de nauwkeurigheid van markeringen vóór de snit. Markering moet worden gedaan met schrijvergereedschap of niet-verontreinigende inktpennen om chemische reacties met koper te voorkomen tijdens het verwarmen of reinigen.

Stof- en chipbeheer zijn ook overwegingen tijdens het snijproces. Koperkredieten kunnen korte circuits of thermische problemen veroorzaken als ze in elektrische of HVAC -omgevingen worden achtergelaten, dus een schone werkbank uitgerust met vacuümwinning of magnetische laden verbetert de veiligheid en netheid. Voor randafwerking worden ontbeuringstools zoals afscheidingsreamers, platte bestanden of nylonborstels gebruikt om de binnen- en buitenbuiswanden na de gesneden op te ruimen. In meer geavanceerde fabricage-omgevingen bieden orbitale buissnijders en Rotary Blade-systemen niet-vervormende sneden met behulp van omringingsbladen die geleidelijk door de koperen wand scoren en snijden zonder het profiel te comprimeren. Deze zijn vooral effectief in Aerospace-, Semiconductor- of Cleanroom -toepassingen waar dimensionale betrouwbaarheid van het grootste belang is.

De selectie van tools moet in overeenstemming zijn met verschillende factoren: buisafmetingen, vereiste precisie, snijvolume, werkomgeving en postverwerkingsstappen zoals solderen of vechten. Voor incidentele werkzaamheden ter plaatse bieden draagbare tools met verstelbare functies flexibiliteit. Voor herhaalbare, hoog-volume productie zijn krachtzagen met vaste stations met mallen en koelsystemen geschikter. In alle gevallen verbetert het kiezen van de juiste tool niet alleen de snijkwaliteit, maar vermindert ook het risico op buisschade, bespaart de tijd in nabewerking en draagt bij aan de algehele projectefficiëntie en veiligheid.

Voorbereidingstechnieken: meten, markeren en klemmen voor schone sneden

Juiste voorbereiding voordat koperen vierkante buizen essentieel zijn voor het bereiken van rechte, nauwkeurige sneden met minimaal afval en vervorming. De voorbereidingsfase omvat drie belangrijke stappen: nauwkeurige meting, nauwkeurige markering en vaste klem. Deze stappen hebben direct invloed op de uitkomst van de snede en zijn bijzonder kritisch bij het werken met koper vanwege de zachtheid en de gevoeligheid voor schade bij onjuiste behandeling. Het eerste aspect van de voorbereiding is een nauwkeurige meting. Koper vierkante buizen moeten vaak passen in specifieke dimensionale toleranties, met name in toepassingen zoals HVAC -beugels, architecturale frames of pijpspruitstukken. Het gebruik van precisie-meetgereedschappen zoals Vernier-remklauwen, digitale micrometers en staalregels wordt aanbevolen over tape-maatregelen voor algemene doeleinden, vooral voor buizen onder de 50 mm in zijlengte. Zorg bij het meten, zorg ervoor dat zowel de externe afmetingen (OD) als binnenuitgoochelingen in aanmerking worden genomen, aangezien vierkante buizen vaak nominale externe afmetingen beschikt die enigszins kunnen variëren, afhankelijk van de productietoleranties. Voor langere buizen of herhaalde sneden van dezelfde lengte, moet een stopblok of sjabloonmal worden gebruikt om cumulatieve meetfouten te voorkomen.

Nadat de meting is genomen, is de volgende stap markering. Het markeren van koperen vierkante buizen vereist hulpmiddelen die zowel precisie als zichtbaarheid bieden zonder het oppervlak te beschadigen. Een schriftgereedschap met een verharde stalen punt kan worden gebruikt om een fijne lijn op het buisoppervlak te etsen. Voor zachtere cijfers of waar cosmetisch uiterlijk een punt van zorg is, kunnen permanente markers of verfpennen worden gebruikt, hoewel ze volledig moeten worden verwijderd vóór een soldeerkoliterkant om fluxverontreiniging te voorkomen. Bij het markeren is het essentieel om het merkteken rond alle vier gezichten van de buis te wikkelen om ervoor te zorgen dat de snijlijn zichtbaar is, ongeacht de gereedschapsoriëntatie. Een combinatie van vierkant of vierkant van de machinist is hier uiterst nuttig om de lijn over loodrechte gezichten te dragen en de uitlijning te behouden. Wanneer meerdere bezuinigingen nodig zijn vanuit hetzelfde stuk buis, vooral in de productieproductie, overweeg dan om elk segment in één keer te markeren om tijd te besparen en fout te verminderen.

Na het markeren moet de buis veilig worden geklemd om trillingen, beweging of verpletterende tijdens het snijden te voorkomen. Het klemmen van koperen vierkante buizen kan een uitdaging zijn vanwege hun vorm en materiaal zachtheid. Standaard bankvisies of klemmen kunnen de wanden vervormen als ze overmatig worden vastgedraaid. Daarom moeten beschermende kaken gemaakt van nylon, rubber of zacht metaal worden gebruikt om de buis gelijkmatig te grijpen. Gespecialiseerde V-blokken of buizenklemmen met vierkante profielen zijn ideaal, omdat ze uniforme ondersteuning bieden over alle gezichten van de buis. Zorg er bij het klemmen altijd voor dat de gemarkeerde snijlijn volledig zichtbaar en toegankelijk is en dat de buis gelijk is ten opzichte van het snijblad. Verkeerde uitlijning in dit stadium zal zich direct vertalen in ongelijke of afgeschuinde bezuinigingen, die de gezamenlijke integriteit tijdens het solderen in gevaar kunnen brengen. Voor aangedreven snijgereedschap zoals verstekzagen of bandzagen, wordt het gebruik van een offer back -bord achter de buis aanbevolen om exitbranden te voorkomen en de randkwaliteit te verbeteren. Zorg er bovendien voor dat de buis dicht bij het snijpunt wordt vastgeklemd om het gereedschapsgebabbel of het materiaalflex te verminderen. In sommige gevallen, vooral met secties met lange buizen, kunnen extra ondersteuningsstands of rollen nodig zijn om de buis uitgelijnd te houden en doorzakken te voorkomen. Deze voorbereidingstechnieken, wanneer ze zorgvuldig worden uitgevoerd, zorgen ervoor dat het snijproces soepel, nauwkeurig en herhaalbaar is, waardoor de basis wordt gesteld voor hoogwaardige fabricage en montage in de volgende stappen.

Stapsgewijze methoden voor het snijden van koperen vierkante buizen met hoge nauwkeurigheid

Het snijden van koperen vierkante buizen met een hoge nauwkeurigheid omvat een reeks gecoördineerde stappen, te beginnen met werkruimte-opstelling en gereedschapskalibratie en eindigend met na-gesneden inspectie. Het doel is om schone, vierkante sneden te produceren met minimale bramen of vervorming met behoud van dimensionale toleranties die geschikt zijn voor montage en solderen. De eerste stap is om de werkruimte voor te bereiden. Een schoon, stabiel oppervlak met voldoende verlichting is essentieel. Zorg ervoor dat alle tools - zagen, messen, klemmen, meetinstrumenten - binnen handbereik zijn en correct functioneren. Controleer of het mes geschikt is voor non-ferrometalen als u actief gereedschap gebruikt. Het snijgedeelte moet ook een puinverzamelingssysteem bevatten, zoals een vacuüm of chiplade, om de netheid te behouden en te voorkomen dat metaalfragmenten het interieur van de buis of de omliggende apparatuur vervuilen. Voordat de daadwerkelijke snede wordt gestart, moet de gemarkeerde buis worden gecontroleerd op meetnauwkeurigheid en vervolgens veilig op zijn plaats worden geklemd, zoals uiteengezet in de vorige sectie.

De tweede stap is gereedschapsuitlijning en messpositionering. Voor handmatig snijden met een ijzerzaag of slangsnijder moet het mes precies worden uitgelijnd met de gemarkeerde lijn en worden geïnitieerd met lichte druk om een groef te vestigen. Deze groove zal als een gids fungeren en voorkomen dat het mes tijdens de hoofdsnede wordt uitglijdt. Voor aangedreven gereedschappen zoals een bandzaag of koude zaag, moeten de meshoogte en zijpositionering zodanig worden ingesteld dat het mes de buis in loodrecht op zijn gezicht binnenkomt. Verkeerde uitlijning in dit stadium kan leiden tot schuine bezuinigingen, overmatige bramen of mesbinding. Zodra de uitlijning is bevestigd, begint u het snijproces met consistente, gecontroleerde beweging. Breng bij handmatig snijen licht aan op matige druk en laat de tanden van het mes het werk doen; Overmatige kracht kan de buiswanden vervormen of ervoor zorgen dat het mes afbuigt. Voor het snijden van aangedreven, initiëren het mes en voer de buis langzaam in het pad van de zaag, handhaven een gestage voedingssnelheid en druk.

De derde stap is om de snit te controleren op warmtebouw en materiaalverschuiving. Hoewel koper warmte goed verdwijnt, kan langdurig snijden - vooral met schurende of wrijvingsbladen - gelokaliseerde verzachting of verkleuring veroorzaken. Het aanbrengen van een kleine hoeveelheid snijolie of koelvloeistof op waterbasis kan het warmte verminderen en de levensduur van het mes verlengen. Pauze pauze de snede om te inspecteren op braamvorming, verkeerde uitlijning of tekenen van vervorming. Dwing in aangedreven opstellingen de buis nooit sneller door het mes dan de nominale snijsnelheid van het gereedschap; Dit kan leiden tot een ruwe rand, overmatige verwijdering van materiaal of zelfs gereedschapsschade. Terwijl het mes de andere kant van de buis bereikt, vermindert u de voedingsdruk enigszins om chipping of haveloze randen aan de uitgang te voorkomen.

De vierde stap is eindigen en inspecteren. Nadat de snede is voltooid, verwijdert u de buis uit de klem en inspecteert u het gesneden gezicht op rechtheid en oppervlaktekwaliteit. Gebruik het vierkant van een machinist om te controleren op kwadratenheid en een remklauw om te verifiëren dat de snijlengte overeenkomt met de beoogde meting. Als er braden aanwezig zijn, verwijdert u ze met een uitbarstingsgereedschap, een plat bestand of schurende doek. Zowel de binnen- als de buitenranden moeten worden afgevlakt, vooral als de buis zal worden gebruikt in vloeistofsystemen of uitgerust met andere componenten. Voor kritieke toepassingen kan een lichtschuur van het gehele gesneden gezicht worden uitgevoerd om een optimale oppervlakte -voorbereiding te garanderen voor solderen of samenvoegen. Als de snede deel uitmaakte van een fabricageproces met meerdere stappen, label dan het buissegment om identificatie te behouden en zorgt voor traceerbaarheid tijdens de montage.

Tijdens het snijproces zijn consistentie en aandacht voor detail cruciaal. Door deze systematische aanpak te volgen, kunnen gebruikers professionele resultaten bereiken die stroomafwaartse processen ondersteunen, zoals solderen, solderen of mechanisch bevestiging. Of het nu gaat om het snijden van koperen vierkante buizen voor HVAC -systemen, architecturale installaties of aangepaste elektrische assemblages, de mogelijkheid om schone, herhaalbare sneden te maken, zorgt voor structurele betrouwbaarheid en esthetische kwaliteit in het eindproduct.

Veel voorkomende snijfouten en hoe materiaalschade of vervorming te voorkomen

Bij het snijden van koperen vierkante buizen is het bereiken van een schone, rechte snit een cruciale stap om ervoor te zorgen dat het eindproduct voldoet aan dimensionale toleranties en klaar is voor stroomafwaartse bewerkingen zoals solderen of montage. Er zijn echter veel voorkomende fouten die fabrikanten vaak tegenkomen tijdens het snijproces. Inzicht in deze fouten en het implementeren van strategieën om ze te vermijden kan tijd besparen, afval verminderen en schade aan het materiaal voorkomen. De eerste fout is een onjuiste gereedschapskeuze. Koperen vierkante buizen vereisen specifiek gereedschap, afhankelijk van de dikte van het materiaal en het volume sneden. Het gebruik van een zaagblad dat is ontworpen voor hout of kunststoffen, kan bijvoorbeeld leiden tot ongelijke sneden, overmatige braamvorming of saai mes. Voor koper, vooral dikkere materialen, een zaag met fijne tanden en ontworpen voor metaalknippen, zoals een bandzaag of koude zaag, moeten worden gebruikt. Het mesmateriaal, meestal gemaakt van high-speed staal (HSS) of carbide, zorgt voor een lange levensduur en snijprecisie. Een andere gereedschapsgerelateerde fout is het gebruik van saaie messen. Na verloop van tijd slijten zelfs hoogwaardige zaagbladen af en doffe messen zorgen ervoor dat het koper meer dan nodig is dan nodig, wat leidt tot verkleuring, geharde randen en een ruw gesneden oppervlak. Het is essentieel om regelmatig messen te vervangen of te slijpen om de snijkwaliteit te behouden. Als het mes te saai is, kan het ook overmatige wrijving genereren, waardoor de kans op de buis buigt of kromt als het wordt gesneden.

De tweede fout is een slechte afstemming tijdens het snijproces. Verkeerde uitlijning kan optreden in zowel handmatige als elektrische gereedschappen, wat leidt tot snijwonden die schuin of offset zijn, wat de integriteit van de buis in gevaar kan brengen en tot slechte fitting kan leiden wanneer ze worden geassembleerd. Voor handmatige hulpmiddelen zoals Hacksaws moet de operator de positie en hoek van de zaag zorgvuldig behouden. Zelfs kleine verschuivingen kunnen ervoor zorgen dat de snede off-square gaat, vooral met de vierkante geometrie van koperen buizen. Voor aangedreven gereedschappen, zoals verstekzagen of bandzagen, is ervoor dat de buis precies met het mes is uitgelijnd met het mes cruciaal. Een lichte verkeerde uitlijning in de zaag of het klemsysteem kan ongelijke sneden veroorzaken, wat leidt tot moeilijkheden bij het samenvoegen van buizen of het ongeschikt maken van de buis voor de beoogde toepassing. Het gebruik van jigs, klemmen of armaturen die speciaal voor vierkante buizen zijn ontworpen, kunnen het materiaal goed uitlijnen en het risico op hoekafwijkingen verminderen.

Een andere fout die vaak tijdens het snijproces wordt gemaakt, is onjuist klemmen. Koperen vierkante buizen te strak of onjuist klemmen kan leiden tot schade aan het materiaal. De klem die de klem overdrijft, kan ertoe leiden dat het zachte koper vervormt, waardoor bochten, deuken of zelfs scheuren langs de geklemde randen ontstaan. Bovendien kan een ongelijke klemkracht leiden tot het verschuiven of uitglijden van de buis tijdens de snede, die onnauwkeurigheden of ongewenste bramen kan veroorzaken. Om dit te voorkomen, is het belangrijk om klemmen te gebruiken die zelfs druk over het volle oppervlak van de buis uitoefenen zonder te dapperen. Het gebruik van zachte vulling op de kaken van de klemmen, zoals rubber of nylon, kan helpen schade aan de buis te voorkomen en een stevige maar niet-vervormende grip te garanderen. Bovendien kan ervoor zorgen dat de buis goed wordt ondersteund over de lengte, met name voor langere secties, het risico op doorzakken of buigen te verminderen naarmate de snede wordt gemaakt.

Warmteopbouw is een ander veel voorkomend probleem bij het snijden van koperen vierkante buizen. Koper, een goede warmtegeleider, zal snel warmte verdwijnen tijdens het snijden. Overmatige wrijving, vooral bij het gebruik van schuurmiddelen of te snel snijden, kan echter leiden tot gelokaliseerde verwarming, die het koper verzacht, waardoor het meer vatbaar is voor vervorming of verkleuring. Om warmteophoping te voorkomen, is het raadzaam om tijdens het proces snijsmeermiddelen of koelmiddelen te gebruiken. Lichte olie of koelmiddelen op waterbasis kunnen helpen om wrijving te verminderen en warmte af te voeren, waarbij de integriteit van het koper wordt gehandhaafd. Bovendien kan het vertragen van het snijproces of het gebruik van een gereedschap dat wrijving vermindert, zoals een koude zaag, ook oververhitting voorkomen.

Ten slotte is Burr -vorming een onvermijdelijk gevolg van het snijden van metaal, maar het kan worden geminimaliseerd met de juiste techniek. Burrs, vooral aan de binnenkant van de koperen buis, kunnen vloeistofstroom in sanitair- of HVAC -toepassingen belemmeren, terwijl externe bramen de juiste montage tijdens de montage kunnen belemmeren. Burrs moeten onmiddellijk na het snijden worden verwijderd om ervoor te zorgen dat de buis correct past bij andere componenten. Dit kan worden gedaan met behulp van ontbrekingshulpmiddelen, bestanden of schurende pads. Het is cruciaal om ervoor te zorgen dat alle oppervlakken, zowel binnen als buiten, glad zijn en vrij zijn van puin, vooral bij het bereiden van koperen buizen voor solderen of vechten.

Veiligheidsmaatregelen bij het snijden van koperen buizen: PBE, ventilatie en hantering

Veiligheid is een cruciale zorg bij het werken met koperen vierkante buizen, vooral tijdens snijoperaties, waarbij scherpe messen, roterende apparatuur en het potentieel voor vliegende metalen scherven of stof betrokken zijn. Het nemen van de juiste voorzorgsmaatregelen en het volgen van veiligheidsrichtlijnen kunnen letsel helpen voorkomen en een veiligere werkomgeving zorgen. De eerste stap in veiligheid is het juiste gebruik van persoonlijke beschermingsapparatuur (PBM). Bij het snijden van koperen vierkante buizen zijn veiligheidsbril essentieel om de ogen te beschermen tegen vliegende puin, vonken of metalen fragmenten die kunnen voortvloeien uit het snijproces. Zelfs bij het gebruik van niet-brandende snijmethoden, kunnen kleine koperen koper worden geprojecteerd met hoge snelheden, dus het dragen van impactbestendige oogbescherming is een must. Bovendien moet gehoorbeveiliging worden gedragen bij het gebruik van stroomtools zoals zagen, vooral die met hoge RPM's, omdat het geluid schadelijke niveaus kan bereiken. Een eenvoudig paar oorbanden of oordoppen kan gehoorschade op de lange termijn voorkomen.

Handschoenen zijn een ander essentieel onderdeel van PPE. Hoewel koper relatief zacht is in vergelijking met andere metalen, kan het nog steeds scherpe randen hebben, vooral na het snijden. Het dragen van snijbestendige handschoenen gemaakt van materialen zoals Kevlar of roestvrijstalen gaas biedt bescherming tegen snijwonden en schaafwonden, met name bij het hanteren van vers gesneden koperen buizen. Het is echter belangrijk dat handschoenen niet te omvangrijk of strak zijn, omdat ze het behendigheid kunnen beïnvloeden en het risico op ongevallen kunnen vergroten tijdens het hanteren van kleine onderdelen of het aanpassen van de snijgereedschappen.

Voor werknemers die grotere delen van koperen vierkante buizen afhandelen of elektrisch gereedschap gebruiken voor langere periodes, kan een duurzaam schort of beschermende mouwen helpen het lichaam te beschermen tegen potentiële vonken, vliegend puin of hete oppervlakken. Bij het werken met krachtzagen of slijpmachines worden vonken vaak gegenereerd, dus het dragen van vlamvertragende kleding wordt geadviseerd om brandwonden of brandgevaren te voorkomen. Bovendien wordt het aanbevolen om laarzen met stalen toed te dragen om de voeten te beschermen tegen vallende gereedschappen of zware stukjes koperen buis tijdens het hanteringsproces.

Naast persoonlijke bescherming is een goede ventilatie essentieel bij het snijden van koperen buizen, vooral als er warmte wordt gegenereerd of als smeermiddelen of koelmiddelen worden gebruikt. Veel snijolie en sprays bevatten chemicaliën die dampen kunnen uitzenden of verdampen wanneer blootgesteld aan warmte, wat mogelijk leidt tot ademhalingsproblemen. Zorgen voor een goede ventilatie in het werkgebied kan helpen schadelijke dampen te verdrijven en inademing van eventuele deeltjes te voorkomen. In het ideale geval moet een werkgebied worden uitgerust met een uitlaatventilator, vooral als het snijden binnenshuis of in een afgesloten ruimte wordt uitgevoerd. Indien nodig kan een masker of stofmasker worden gedragen om te beschermen tegen het inademen van koperstof of dampen die tijdens het snijproces worden geproduceerd. Deze apparaten zijn met name handig als het snijden inhoudt voor schurende gereedschap of als het koper wordt verwarmd, omdat fijne metalen deeltjes en rook schadelijk kunnen zijn wanneer ze worden ingeademd.

De juiste afhandeling van koperen vierkante buizen is ook een essentieel aspect van de veiligheid op de werkplek. Koper is een relatief zacht materiaal en kan, hoewel gemakkelijk om mee te werken, nog steeds letsel veroorzaken als het verkeerd wordt behandeld. Grote buizen moeten worden opgeheven met behulp van de juiste heftechnieken, zoals het buigen van de knieën en het recht houden van de achterkant om spanning of letsel te voorkomen. Koperbuizen moeten ook veilig worden opgeslagen om per ongeluk te struikelen of te vallen, vooral wanneer ze in grote hoeveelheden worden gestapeld. Het gebruik van rekken of plankensystemen die zijn ontworpen om lange stukken materiaal vast te houden, wordt aanbevolen om de koper stabiel en veilig te houden. Bovendien is het bij het transport van koperen vierkante buizen, met name langere secties, belangrijk om ervoor te zorgen dat ze volledig worden ondersteund en veilig worden bevestigd om uit te glijden of te rollen tijdens beweging.

De werkomgeving schoon en georganiseerd houden is essentieel voor de veiligheid. Gebeurde koperenkrullen, snijvloeistof of puin kunnen gladde oppervlakken of brandgevaren creëren. Regelmatig het reinigen van het werkgebied en het weggooien van afval in geschikte containers vermindert het risico op ongevallen. Gereedschap en apparatuur in goede staat en goed onderhouden houden is ook belangrijk voor het minimaliseren van het risico op storing of letsel van gereedschap.

Pre-solling oppervlakte-voorbereiding: reiniging, ontluchting en passende uitlijning

Juiste oppervlaktevoorbereiding voorafgaand aan het solderen van koperen vierkante buizen is van fundamenteel belang voor het bereiken van sterke, lekvrije gewrichten en het zorgen voor langdurige betrouwbaarheid. De uitstekende thermische geleidbaarheid en zachtheid van Copper maken het een ideale kandidaat voor solderen, maar dezezelfde eigenschappen vereisen zorgvuldige reiniging en uitlijning om gewrichtsfalen te voorkomen. De eerste kritieke stap is het reinigen van de koperoppervlakken. Koper vormt natuurlijk een oxidelaag bij blootstelling aan lucht, die de stroom van soldeer kan belemmeren en zwakke bindingen kan veroorzaken. Deze oxidelaag, samen met vuil-, vet- en restoliën van hanterings- of productieprocessen, moet volledig worden verwijderd voordat ze solderen. Mechanische reinigingsmethoden, zoals het gebruik van Fine-grade Emery-doek of schurende pads, zijn effectief voor het verwijderen van oppervlakteoxiden en het produceren van een heldere, metalen glans. Er moet voor worden gezet om alle oppervlakken die tijdens het solderen in contact zullen komen, schoon te maken, inclusief de buitenste gezichten van de buizen en de binnenoppervlakken van fittingen of sockets.

Chemische reiniging wordt ook vaak gebruikt, vooral in industriële omgevingen. Gespecialiseerde koperreinigers of ontvetters kunnen organische residuen en verontreinigingen oplossen. Deze chemicaliën bevatten typisch milde zuren of wasmiddelen die zijn geformuleerd om oliën en oxidatie te verwijderen zonder het kopersubstraat te beschadigen. Na chemische behandeling is grondig spoelen met schoon water en drogen essentieel om te voorkomen dat resterende chemicaliën de soldeer of flux verstoren. Sommige professionals gebruiken aceton- of isopropylalcoholdoekjes als een laatste stap om een ongerept oppervlak te garanderen. Bij het reinigen is het belangrijk om te voorkomen dat krassen of gutsen op het koperoppervlak worden geïntroduceerd, omdat deze spanningsconcentratiepunten kunnen worden en gewrichtssterkte kunnen in gevaar brengen.

Na het reinigen is ontplooien noodzakelijk om scherpe randen, bramen of metalen scherven te verwijderen die tijdens het snijproces worden geproduceerd. Burrs aan de buitenrand van de buis kunnen de juiste zitplaatsen binnen fittingen voorkomen, terwijl interne bramen vloeistofstroom kunnen belemmeren of flux en soldeerresiduen kunnen vangen. Hulpmiddelen zoals ontbrenzende messen, ronde of afschuining en fijne bestanden worden vaak voor dit doel gebruikt. Het doel is om gladde, afgeschermde randen te creëren waarmee soldeer gelijkmatig rond het gewricht kan stromen door capillaire actie. Voor koperen vierkante buizen moet speciale aandacht worden besteed aan de interne hoeken, die bramen kunnen verzamelen vanwege de profielgeometrie. Ontbranden verbetert niet alleen de mechanische pasvorm, maar vermindert ook het risico op lekpaden die zich langs ongelijke randen vormen.

Na het schoonmaken en ontbranden wordt het passen van uitlijning de volgende cruciale factor. Juiste afstemming zorgt ervoor dat de componenten strak en uniform passen, waardoor soldeer volledig rond het gewricht kan doordringen. Zelfs lichte verkeerde uitlijning kan hiaten of ongelijke soldeerdistributie veroorzaken, wat resulteert in zwakke gewrichten of lekken. Om dit te bereiken, worden componenten vaak droog gemaakt voordat ze flux of soldeer aanbrengen. Hierdoor kan de fabrikant controleren op knusse, kloofvrije verbindingen en indien nodig aanpassen. In sommige gevallen worden mechanische uitlijningshulpmiddelen zoals jigs, armaturen of klemmen gebruikt om componenten op hun plaats te houden tijdens het solderen. Deze tools zijn vooral waardevol bij het tegelijkertijd werken aan complexe assemblages of meerdere gewrichten, waardoor consistente afstemming gedurende het hele proces wordt gehandhaafd.

De vierkante geometrie van de buizen voegt complexiteit toe aan uitlijning in vergelijking met ronde slang. Elk van de vier zijden moet bijeenkomen met overeenkomstige gezichten van fittingen of aangrenzende buizen. Elke roterende verkeerde uitlijning, zoals draaien, kan ongelijke soldeerkloven of slechte esthetische resultaten veroorzaken. Het gebruik van precisiemachinist -vierkanten of hoekmeters tijdens het passen kan helpen bij het verifiëren van de juiste positionering. Bovendien moet het reinigen van flux gelijkmatig worden aangebracht op alle paringsoppervlakken na uitlijning om soldeerstroom te bevorderen en oxidatie tijdens het verwarmen te voorkomen. Inconsistente fluxtoepassing kan leiden tot koude gewrichten of pooling van soldeers, die de verbinding verzwakken.

Grondige oppervlaktevoorbereiding met reiniging, ontluchting en precieze passende uitlijning is een voorwaarde voor hoogwaardige soldeergewrichten in koperen vierkante buizen. Het verwaarlozen van een van deze stappen kan leiden tot gewrichtsfalen, lekken of kostbaar bewerkingen. Het implementeren van gedisciplineerde preparaatprotocollen verbetert het solderenefficiëntie, betrouwbaarheid en de algehele levensduur van de koperen assemblage.

Soldertechnieken voor vierkante koperen buizen: gereedschap, flux en fakkelbesturing

Het solderen van koperen vierkante buizen vereist niet alleen geschikte materialen, maar ook bekwame toepassing van technieken die zorgen voor sterke, uniforme gewrichten. Het proces hangt sterk af van de keuze van gereedschap, het juiste gebruik van flux en de gecontroleerde toepassing van warmte met behulp van fakkels. De eerste overweging is de selectie van soldeer en flux. Loodvrije soldeers bestaande uit tin-copper of tin-zilverlegeringen hebben de voorkeur vanwege milieu- en gezondheidsvoorschriften. Deze legeringen smelten meestal tussen 217 ° C en 280 ° C, waardoor een sterke metallurgische binding met koper mogelijk is zonder het basismateriaal te beschadigen. Flux, een chemisch middel dat metalen oppervlakken reinigt en soldeerstroom bevordert, moet compatibel zijn met koper. Gemeenschappelijke fluxtypen omvatten in water oplosbare, op hars gebaseerde en no-clean fluxen, elk met voordelen, afhankelijk van de applicatieomgeving en post-solten reinigingsvereisten. In water oplosbare fluxen zijn effectief, maar vereisen een grondige reiniging om corrosie te voorkomen, terwijl op hars gebaseerde fluxen op hun plaats kunnen worden achtergelaten als ze binnen assemblages worden ingesloten.

Toolselectie is even belangrijk. Propaan fakkels worden veel gebruikt voor hun gemak en voldoende warmte -output, terwijl MAPP -gasfakkels hogere vlamtemperaturen bieden voor snellere verwarming. Voor precisiewerk op kleine buizen maakt een potloodforcher met een gerichte vlam een betere controle mogelijk. De vlam moet worden aangepast om een schone, blauwe, niet-saaie binnenkegel te produceren, die een efficiënte verbranding en consistente warmte-output aangeeft. Een vlam die te groot of rokerig is, kan het soldeergewricht besmetten of het koper oververhit raken, wat oxidatie of kromtrekken veroorzaakt. Voordat u de fakkel verlicht, moet u ervoor zorgen dat de werkruimte vrij is van ontvlambare materialen en dat ventilatie voldoende is om verbrandingsgassen te verspreiden.

Het soldeerproces zelf volgt een zorgvuldig gecontroleerde volgorde. Breng eerst flux gelijkmatig aan op alle gereinigde paringsoppervlakken. Dit zorgt ervoor dat oxidatie wordt geminimaliseerd tijdens de verwarming en soldeer stroomt soepel in het gewricht via capillaire actie. Verwarm vervolgens de gewricht door de vlam methodisch rond de verbinding te verplaatsen, waardoor het koper de smelttemperatuur van het soldeer uniform kan bereiken. Het is van cruciaal belang om de basismetalen te verwarmen in plaats van de soldeerdraad direct te verwarmen, omdat dit de juiste soldeerstroom in het gewricht bevordert en koude gewrichten voorkomt. Zodra het koper de juiste temperatuur bereikt, voert u de soldeerdraad in de gewricht, zodat het op natuurlijke wijze in de naad kan worden getrokken door capillaire actie. Het soldeer moet een gladde filet rond de gewrichtsranden vormen, waardoor de paring -oppervlakken volledig worden ingeschakeld zonder openingen of leegingen.

Tijdens het solderen is het handhaven van de fakkelcontrole cruciaal. Overmatige warmte kan ervoor zorgen dat de flux voortijdig afbrandt, wat resulteert in oxidatie en slechte hechting. Ongelijke verwarming kan zwakke plekken creëren of ervoor zorgen dat het soldeer in bepaalde gebieden poolt. De operator moet constant de vlampositie en de kleur van het koper controleren om een uniforme temperatuurverdeling te garanderen. Het gebruik van een temperatuur-indicerende kleurpotlood- of infraroodthermometer kan helpen bij het beoordelen wanneer het gewricht klaar is voor soldeertoepassing. Laat het gewricht na het solderen op natuurlijke wijze afkoelen; Snelle koeling door water of geforceerde lucht kan thermische schokken en microscheuren veroorzaken.

Post-solding reiniging hangt af van het gebruikte fluxtype. In water oplosbare fluxresten moeten grondig worden gespoeld om corrosie te voorkomen, terwijl harsfluxresten kunnen worden gereinigd met oplosmiddelen of op zijn plaats worden achtergelaten als het gewricht wordt beschermd. Inspecteer het gewricht visueel op consistente soldeerdekking, afwezigheid van scheuren en gladde filets. Een goed gesloten gewricht moet een glanzend, uniform uiterlijk vertonen zonder overtollig soldeer of gaten. Voor kritieke toepassingen kunnen niet-destructieve testmethoden zoals druktests of kleurstof penetrantinspecties verifiëren van de gezamenlijke integriteit.

Gerelateerd nieuws

-

Wat is een dikke wandelige koperen buis? Dikke muurde koperen buis, ook bekend als naadloze dikke koperbuis, is een krachtige metalen buis gemaakt van zuiver koper- of koperenlegering en gevormd...

Zie details -

Overzicht en belang van koperen capillaire buis In moderne industriële apparatuur en precisiecontrolesystemen zijn miniaturisatie en hoge precisie de trend van de kerntechnologie -ontwikkeling g...

Zie details -

Wat is een koperen buis? Analyse van materiaalsamenstelling en basiskenmerken Definitie van koperen buis Koperbuis is een buisvormig object gemaakt van koper en zijn legeringen, dat veel word...

Zie details -

Inzicht in koperen vierkant buizen: samenstelling, cijfers en typische toepassingen Koperen vierkante buizen zijn gespecialiseerde extrusies die de superieure geleidbaarheid, corrosieweers...

Zie details

![]() Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

Tangpu Industrial Zone, Shangyu District, Shaoxing City, Zhejiang Province, China

![]() +86-13567501345

+86-13567501345